有限会社 山手製針所

New Crown - 高精度プローブカードピン製造の専門企業

New Crown - 高精度プローブカードピン製造の専門企業

New Crownの高精度プローブピン製造ラインナップ

(カンチレバー用・垂直型用)

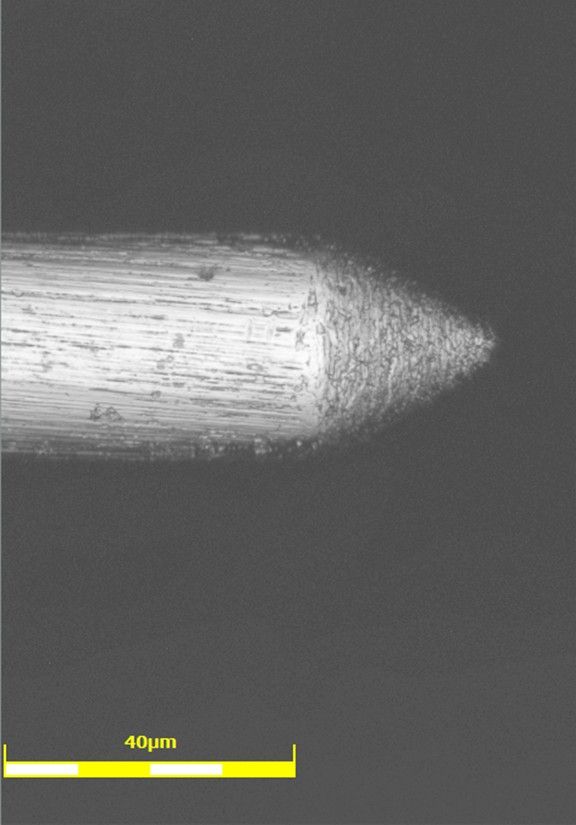

集団加工により、線径のバラツキを極限まで抑制。テーパー部の直線性と均一性に優れた高精度プローブピンです。

(超高精度極細極短プローブピン)

超高精度の短尺ピン開発に成功し、量産体制を完備。加工材料を選ばず、ほぼ全ての合金に対応可能。

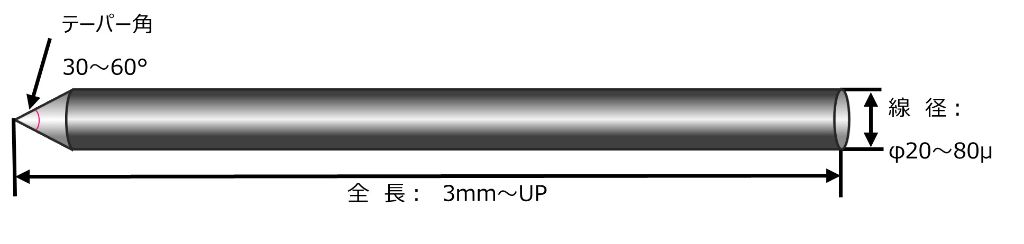

MEMSピン構造図:テーパー角30~60°・線径φ20~80μm・全長3mm~UP クリックで拡大

MEMS技術を用いた半導体検査において、高精度・高信頼性が要求される用途に最適です。

電気特性に優れた最新材料での加工実績

高融点材料での高精度テーパー加工

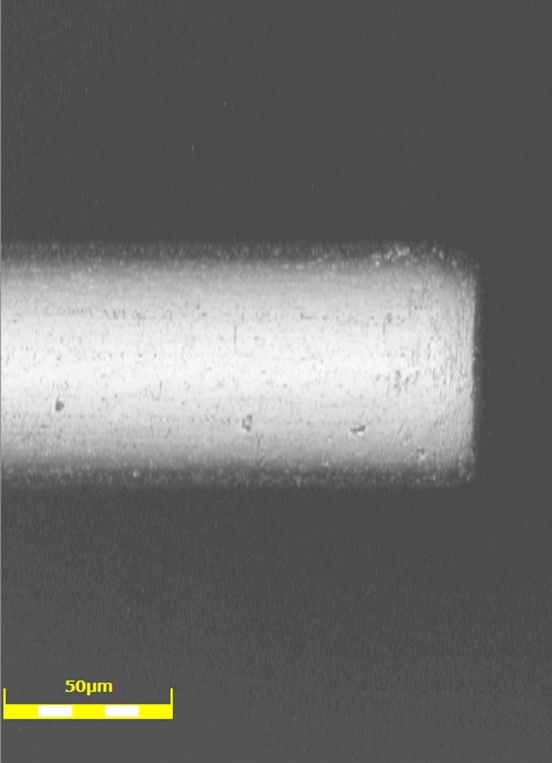

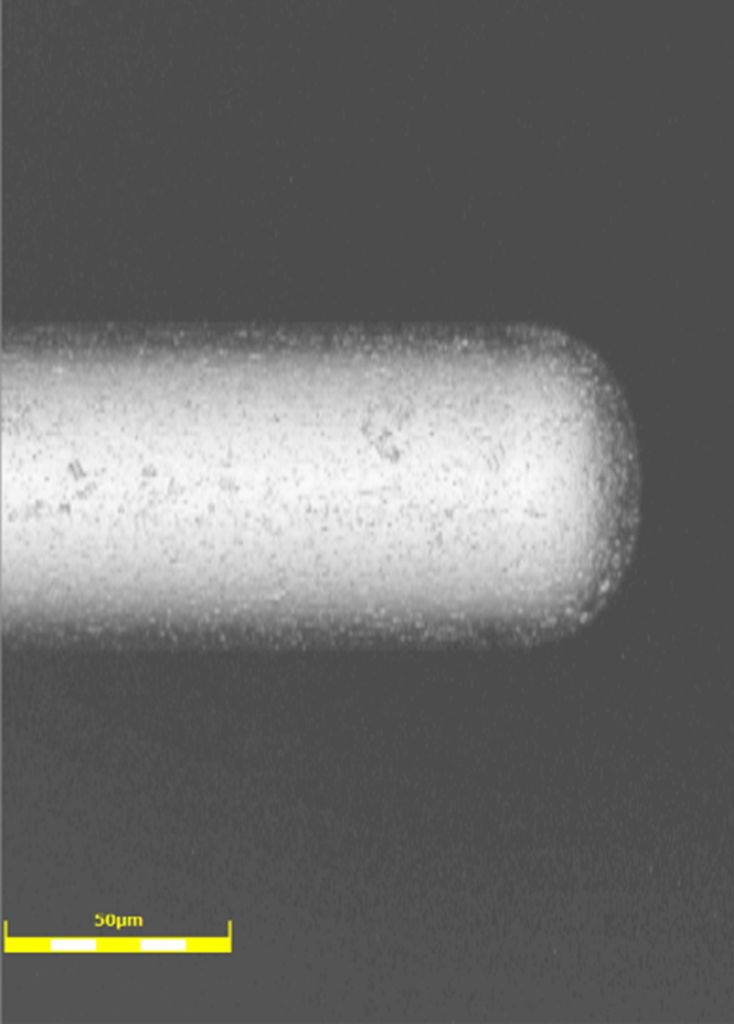

測定機器:OLYMPUS OSL4100、KEYENCE VK-X250使用

用途に応じて最適な先端形状をご提供いたします

面取り加工により、先端の耐久性を向上させた形状です。

丸みを持たせた先端形状で、対象物へのダメージを最小限に抑えます。

競合他社を圧倒する精度管理技術と、お客様の課題を解決する総合力

大量本数のプローブピンを集団で加工するので、個体間のバラつきを極限まで抑制し、均一なテーパー精度を実現します。これがYMT最大の技術的強みです。

プローブピンの先端径をミクロン単位で正確に管理することで、微細化が進む半導体パッドへの確実な接触を実現します。

研磨工程で生じる傷がテーパーと同一方向につくことで、針の強度が増し、耐久性が飛躍的に向上します。競合他社にはない独自の技術です。

確立された製造プロセスと柔軟な生産体制により、短納期でのプローブピン製造に対応します。

New Crownの高精度技術がもたらす、具体的なコスト削減と業務効率化

高精度な製品のため、顧客側での受入検査工程を省略可能。検査コストと時間を大幅削減できます。

大量本数の集団加工により線径のバラツキを極限まで抑制しているため、線径別の選別作業が不要。作業効率が大幅向上し、選別スタッフの工数削減にも貢献します。

選別による規格外品が発生せず、在庫管理がシンプルに。デッドストックのリスクを最小化できます。

確立された製造プロセスにより短納期を実現。必要最小限の在庫で運用可能となり、在庫コストを削減できます。

実際に導入顧客から報告を得ている削減効果。受入検査、選別作業、不要在庫の削減により、トータルコストを大幅に削減します。

コスト削減の内訳:

テーパー長と先端径の管理精度において、圧倒的な優位性を実現

図:New Crownと競合他社の加工精度比較(実測データに基づく)

| 管理項目 | New Crown(機械研磨) | 競合他社A(化学研磨) | 競合他社B(機械研磨) |

|---|---|---|---|

| テーパー長精度 | ±5μm以内 業界最高 |

±30μm 6倍の誤差 |

±15μm 3倍の誤差 |

| 先端径精度 | ±2μm以内 最小公差 |

±8μm 4倍の誤差 |

±5μm 2.5倍の誤差 |

| 表面粗さ(Ra) | 0.05μm以下 鏡面仕上げ |

0.15μm 3倍粗い |

0.10μm 2倍粗い |

| 真円度 | ±1μm以内 完全円形 |

±5μm 楕円形状 |

±3μm やや楕円 |

| 全数検査対応 | ○ 100%保証 |

× 抜取検査のみ |

△ 一部のみ |

高精度・高再現性を実現する独自の自動測定システム

弊社は機械研磨の専門業者として、テーパー表面には研磨による微細な凹凸があることを熟知しています。 表面を利用した角度計測は再現性や正確性に欠ける場合があるため、 テーパー内部に任意の基準点を設定し、その地点から一定距離ごとに直径を自動測定する方法を採用。 これにより高精度で安定した測定を実現しています。

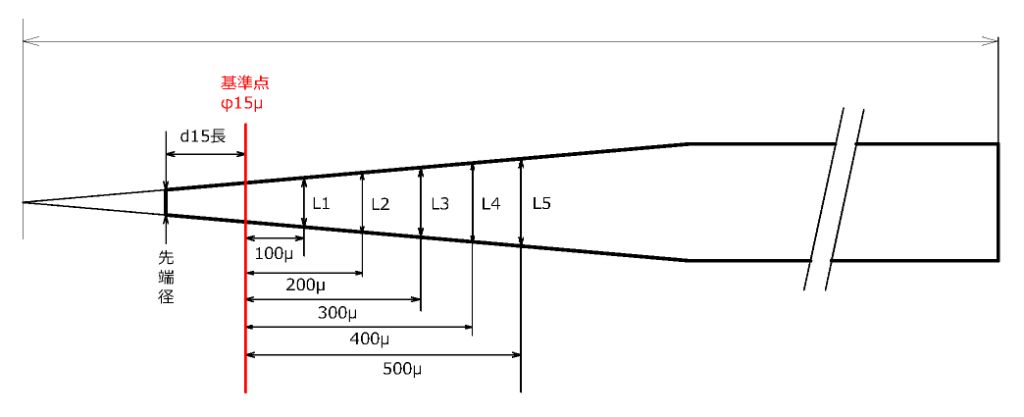

基準点φ15μを起点として、100μm間隔で測定点L1~L5を設定。d15長(基準点~先端)と先端径を自動測定します。

基準線径となるφ15μmを自動測定し、正確な位置を特定します。 この基準点が全ての測定の起点となります。

基準点から毎100μm後方の位置にL1~L5を設定し、 これら各点の線径を自動計測します。

先端部を基準にして、先端径を自動測定します。

先端部から基準点までの距離を「d15長」として自動で測定します。

テーパー内部の直線性は、アナログ方式を用いて正確に測定します。 設計図に忠実な直線性がNew Crownの最大の特長です。

| 会社名 | 有限会社 山手製針所 YAMATE PEARL & PIN MFG. CO., LTD. |

|---|---|

| 創業 | 1950年12月 |

| 代表者 | 代表取締役 社長 山手正裕 |

| 資本金 | 300万円 |

| 従業員数 | 12名(2025年11月現在) |

| 事業内容 |

・半導体検査用プローブピンの製造 ・MEMSプローブの製造 ・精密加工技術の研究開発 ・待ち針の製造・販売 ・百円均一向け裁縫用品の製造・卸売 ・貿易業務の代行 |

| 取引銀行 | 広島信用金庫 三篠支店 |

半導体産業の発展に貢献する高精度プローブピンを通じて、お客様の品質向上とコスト削減を実現します。

業界トップクラスの精度管理技術により、半導体検査の新たな標準を創造し、世界中のお客様に信頼される企業を目指します。

広島市三篠町にて創業・待ち針の製造開始

広島県山県郡千代田町(現:北広島市)

広島県山県郡大朝町(現:北広島市)

広島県高田郡吉田町(現:安芸高田市)

半導体検査用プローブピン製造への進出

事業の多角化を推進

極細加工技術の確立

伝統技術の公式認定

最新の製造設備を備えた新工場を竣工。生産能力が2倍に向上。

生産効率の飛躍的向上を実現

基準点φ15μからの自動測定システムを導入。バラつき6.5%の高精度を実現

次世代製品への生産体制強化

φ30ミクロン×L4mm~の超高精度極細極短プローブピンの量産体制を確立

業界最高水準の極細加工技術を確立

高精度と高効率の両立を実現

国内最高峰の検査機器をそろえ、飛躍的な超高精度測定を実現。

超高精度測定の更なる進化へ

New Crownの高精度プローブピンなら、バラつき6.5%の均一性により受入検査や選別作業が不要に。実際に約20%のコスト削減を実現したお客様の実績があります。

半導体検査の品質向上とコスト削減を同時に実現したい企業様は、ぜひNew Crownにご相談ください。

高精度プローブカードピン製造

m_box@yamate-net.co.jp

082-237-3332(代表)

〒733-0007

広島市西区大宮二丁目16-10

〒733-0007 広島県広島市西区大宮2-16-10

※確実にピンが表示された地図が開きます

各ルートをクリックすると、Google Mapsで経路が表示されます